锦桥纺织网—资讯频道> >正文

纤维素接枝丙烯酸类高吸水性树脂的研究-凯时k8娱乐唯一官网

[编辑:cyx] [发布时间:2015-11-27 15:11:12] []

罗金玉 陈雪 宋钰(辽宁石化职业技术学院)

摘要:本论文采用反相悬浮聚合法合成高吸水性树脂。先将纤维素糊化,将丙烯酸用氢氧化钠部分中和后加入到糊化后的纤维素中,再加入环己烷、span-60,用水溶性的过硫酸铵做引发剂,在一定的反应温度和时间下,得到纤维素接枝丙烯酸类高吸水性树脂。并讨论了原料配比、反应条件等对吸水率的影响。

关键词:高吸水性树脂;纤维素;丙烯酸;接枝共聚纤维素接枝丙烯酸类高吸水性树脂,主要以纤维素为骨架,通过与丙烯酸接枝共聚形成,纤维素来源丰富,价格低廉,并且可以自发降解,无毒,适合做高吸水性材料。

1、实验部分

1.1主要原料

纤维素(干燥后使用),丙烯酸(分析纯),氢氧化钠(分析纯),环己烷(分析纯),过硫酸铵(分析纯),span-60(化学纯),吐温-40(化学纯),n,n-亚甲基双丙烯酰胺(分析纯)。

1.2制备方法

在装有搅拌器、回流冷凝器、温度计的四口瓶中加入纤维素和50g水加热至50℃左右,进行搅拌糊化,糊化30min,降温,用一小烧杯称取丙烯酸,然后用浓度为7.5mol/l的氢氧化钠溶液中和至设定中和度,用另一烧杯称取环己烷,加入司班溶解,将溶解后的司班,环己烷,丙烯酸钠,聚乙烯醇,交联剂,引发剂加入到四口瓶,搅拌升温至64℃,反应3h,将反应产物冷却、洗涤、抽滤、真空干燥后,进行性能的测定。

1.3性能测定

1.3.1吸水率的测定

吸水率是指一克吸水剂所吸收去离子水的量。

q=(m2—m1)/m1

式中:q——吸水倍率(g/g);

m1——树脂未吸水的质量(g);

m2——树脂充分吸水后的质量(g)。

1.3.2保水率的测定

称取一定量充分吸水的树脂凝胶,放入恒温烘箱中,测定不同时间内树脂凝胶的质量。

b=(m1/m2)×100%

式中:b——树脂的保水率(%);

m1——定时脱水后的树脂凝胶质量(g);

m2——吸水饱和的树脂凝胶质量(g)。

2、结果与讨论

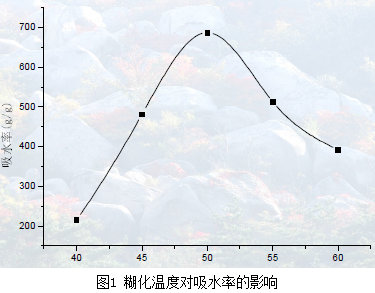

2.1糊化温度对吸水率的影响

糊化温度主要影响糊化效率,纤维素的活性,进而影响聚合物分子量的大小,影响吸水效率。

由图1可知,纤维素的最佳糊化温度为50℃,此时吸水率最大(为687g/g)。这是由于糊化温度低时,纤维素的活化效果不佳,接枝共聚反应不易发生,聚合物分子量小,故吸水率较低。而糊化温度过高,纤维素结构会遭到破坏,吸水率降低。

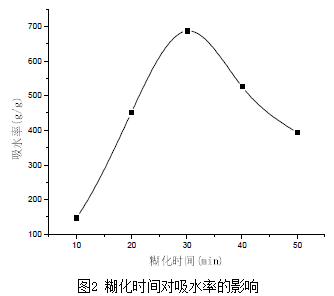

2.2糊化时间对吸水率的影响

糊化时间对吸水率的影响如图2所示。

由图2可以看出糊化时间为30min时吸水率最大。这是因为糊化时间短时,糊化效果不完全,纤维素的活性低,接枝共聚反应不易发生,故吸水率较低;糊化时间过长,容易发生副反应,破坏纤维素结构,吸水率也会降低。

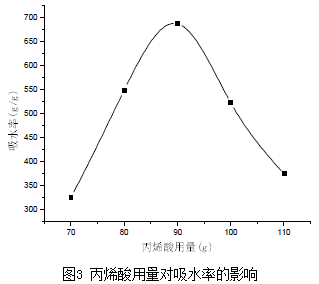

2.3丙烯酸的用量对吸水率的影响

纤维素用量固定为10g,改变丙烯酸的用量来考察其对吸水率的影响。

由图3可知,丙烯酸的用量为90g,即纤维素与丙烯酸的质量比为1/9时,吸水率较大,这是由于丙烯酸用量较小时,接枝率较低,亲水基团较少,吸水率较低。丙烯酸用量过多时,均聚物增加,产生大量反应热,不易及时散失,容易产生爆聚,导致吸水率下降。

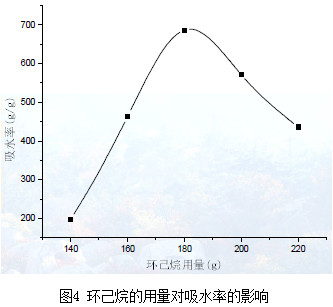

2.4环己烷的用量对吸水率的影响

环己烷作为分散介质,其用量(纤维素用量固定为10g,丙烯酸用量固定为90g)主要影响反应的散热情况、聚合物分子量的大小及生产效率和后干燥处理。

由图4可知,环己烷的用量为180g时,即纤维素与环己烷的质量比为1/18时,吸水率较大,这是由于在聚合中,环己烷的用量过大时,聚合反应速率慢,聚合物分子量小,甚至溶于水,故吸水率较低。而且由于环己烷的用量大,生产效率低,同时也给后面的干燥工序增加负担。环己烷的用量小时,由于聚合过程中散热困难,产生副交联,而使吸水率降低。

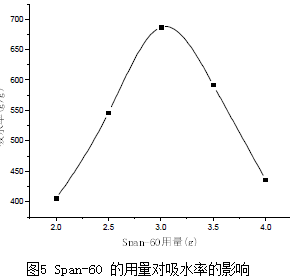

2.5span-60的用量对吸水率的影响

span-60作为分散剂,它的用量主要影响分散效果的好坏,进而影响产品的外形及散热情况等,固定其他反应条件不变,考察分散剂对产品吸水率的影响。

由图5可知,span-60的用量为3g时,,吸水率较大,这是由于在聚合中,span-60的用量少的时候,分散效果不好,聚合过程中出现结块现象,散热困难,导致吸水率较低;而span-60的用量过多,生产效率低,聚合反应速率慢,聚合物分子量小,吸水率也会降低。

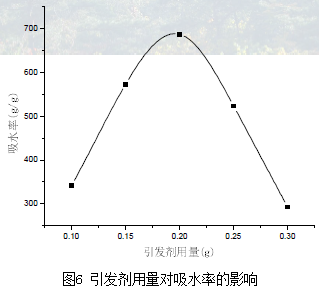

2.6引发剂用量对吸水率的影响

引发剂的用量不仅影响反应速率、转化率、分子量的大小,而且会影响到反应是否会发生爆聚,固定其他条件不变,改变引发剂用量考察其对吸水率的影响。

由图6可知,引发剂用量为0.2g时,吸水率比较大,此值为引发剂用量的最佳值。这是由于引发剂用量较小时,反应活性中心少,反应速度慢,甚至不反应,导致转化率及交联均匀度低,故吸水率也低。而且由于引发剂少,引发反应困难,诱导期相对较长,造成反应积累到一定程度突然快速反应,产生爆聚。引发剂用量太多时,反应活性中心多,反应速度快,反应转化率也较高,但引发剂用量过多会增加大分子自由基终止的机会,使分子量下降,链端数目增加,甚至会出现水溶性,从而使吸水剂的吸水率降低。由于反应速率快,产生大量反应热,不易及时散失,容易导致反应产生爆聚。

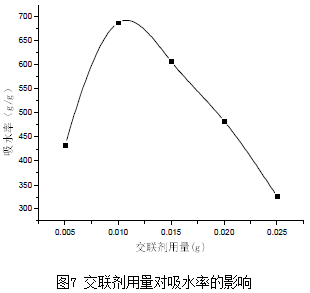

2.7交联剂用量对吸水率的影响

其他反应条件不变,考察交联剂用量对吸水率的影响如图7所示。

由图7可以看出交联剂的最佳用量为0.01g,此时吸水率最大。这是因为树脂是三维立体网络结构,当交联剂用量太少时,聚合物未能形成网络结构,宏观上表现为水溶性。随着交联剂用量的增加,分子链网络逐渐形成,故吸水率逐渐上升。形成三维网络结构时,吸水率达到最大值。随着交联剂用量的进一步增加,聚合物网络结构中的交联点增多,交联点之间的网链变短,网络结构中的微孔变小。故吸水率逐渐下降。

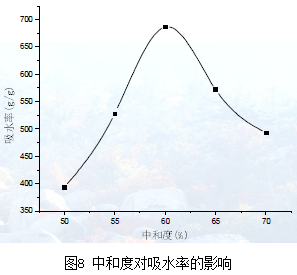

2.8中和度对吸水率的影响

从吸水机理可知,亲水基团是高吸水性树脂能够完成吸水过程的原动力。丙烯酸的中和度直接影响到树脂分子链上的亲水基团的数目多少,从而影响到聚合物的吸水能力。

由图8可知,最佳中和度为60%,此时吸水率最大。这是因为中和度低时,该液酸性大,聚合速率快,易引起爆聚,产生酸酐副交联且聚合物分子链上的—cooh基电离程度低,分子链及网络在吸水时呈收缩状态,产生渗透压和亲和力均小,故吸水率小。随着中和度的增加,分子链上电离的—coo—基增加,由于—coo—基的排斥作用,分子链伸直,网络膨胀,同时产生的亲和力增强,渗透压增大,因而吸水率增加。中和度过高时,网络结构上的离子浓度较大,水分子和离子之间的氢键既多又强,由于氢键具有方向性,用氢键结合的水分子在空间上有一定的取向,相邻的氢键彼此干扰排斥,此外,相邻的带电羧基基团亦相互排斥,限制分子链的自由运动,使聚合物的微孔不能充分发挥其贮水能力,故聚合物的吸水率较低。

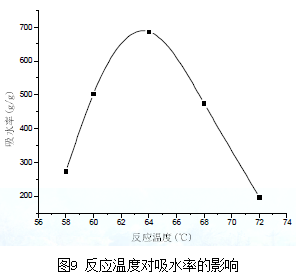

2.9反应温度对吸水率的影响

反应温度主要影响聚合反应速率,同时也影响聚合物的分子量和反应是否出现爆聚。

由图9可以看出最佳反应温度为64℃,此时吸水率最大。这是因为反应温度低时,反应速率慢,反应所需的时间长,生产效率低,而且因为温度低,引发剂分解速度慢,引发诱导期时间长,反应积累到一定阶段会突然爆聚,故吸水率较低;反应温度升高,体系粘度下降,单体易于分散,而且有利于引发剂的分解,单体转化率高,吸水率增加;但温度过高聚合物分子量小且分布不均匀,导致吸水率降低;温度过高,体系热难以散去,造成局部产物自交联,降低吸水率;温度过高,引发剂分解速度快,反应速率较快,生产的反应热散失困难,容易产生爆聚。

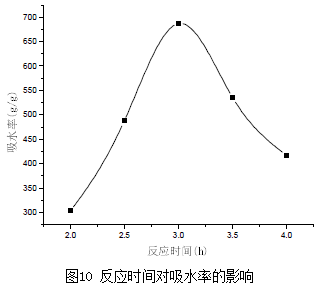

2.10反应时间对吸水率的影响

其它条件不变,考察反应时间对吸水率的影响。

由图10可以看出,随着反应时间的增加吸水率逐渐增加,达到3h,吸水率达到最高值,再延长反应时间吸水率有所下降,符合自由基反应规律。反应开始时延长反应时间可以增加聚合程度。反应到3h后,反应趋于平衡,达到稳态聚合阶段,生成速率与消失速率相等,构成了动态平衡,即不受反应时间长短的影响,但反应时间过长,会造成树脂降解,分子量变小,降低吸水率。

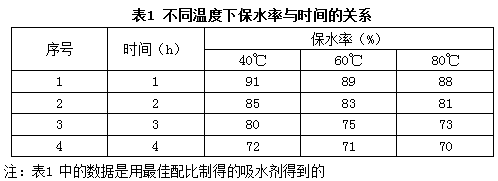

2.11不同温度下保水率与时间的关系

由表1可以看出,纤维素接枝丙烯酸类高吸水性树脂的保水性较好,即使在80℃经4h仍能保持70%的水分。同一时间里,40℃、60℃、80℃的保水率

呈递减趋势。

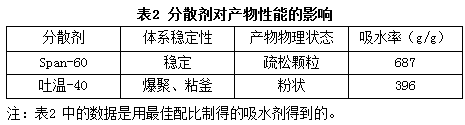

2.12不同的分散剂对产物性能的影响

实验发现,吐温-40由于亲水性太强,易发生粘槽,得不到粒状产品;span-60

分散效果较好,能得到疏松粒状聚合物。

2.13树脂的回收再利用

纤维素接枝丙烯酸类高吸水性树脂在第一次吸水后最高吸水率为687g/g。将吸过水的树脂用烘箱烘干,再次吸水后其吸水率为594g/g。由此可以证明,纤维素接枝丙烯酸类高吸水性树脂可以回收再利用。

3、结论

(1)纤维素接枝丙烯酸类高吸水性树脂是采用反相悬浮聚合法,以过硫酸铵为引发剂合成的高吸水性树脂。

(2)原料最佳配比(质量比)为:纤维素/丙烯酸=1/9,纤维素/环己烷=1/18,纤维素/span-60=10/3,纤维素/引发剂=1/0.02,纤维素/交联剂=1/0.001,纤维素的最佳糊化温度为50℃,最佳糊化时间为30min,最佳中和度为60%;最佳反应温度为64℃;最佳反应时间为3h。在以上条件下合成的产品的吸水率为687g/g。

(3)产品的保水率较好,在80℃,4h的条件下仍能保持70%的水份。

(4)本吸水材料吸水后可以再利用。

-

本网凯时k8娱乐唯一官网的版权及免责声明:

1、凡本网注明“来源:锦桥纺织网”的所有作品,凯时k8娱乐唯一官网的版权均属于锦桥纺织网,未经本网授权,任何单位及个人不得转载、摘编或以其他方式使用。已经获得本网授权使用作品的,应在授权范围内使用,并注明“来源:锦桥纺织网”。违反上述声明者,本网将追究其侵权责任的权利。

2、凡本网注明“来源:xxx(非锦桥纺织网)”的作品,均转载自其他媒体,转载目的在于传递更多的信息,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、凯时k8娱乐唯一官网的版权和其它问题需要同本网联系的,请在30日内进行。

4、有关作品凯时k8娱乐唯一官网的版权及投稿事宜,请联系:0532-66886655 e-mail:gao@sinotex.cn

- 更多纺织专业资讯,关注锦桥纺织网微信订阅号。微信搜:锦桥网

-

客服专线:0532-6688 6655

客服专线:0532-6688 6655

不良信息举报专线:18561373117

不良信息举报专线:18561373117